Controlar la capa de emulsión es clave para obtener impresiones estables y reproducibles

El EOM (Emulsion Over Mesh) representa el espesor de la emulsión sobre el hilo de la malla. ¿En qué se mide el EOM y qué define? Este parámetro, medido en micras (µm), define cuánta tinta podrá depositarse y con qué precisión se reproducirá el diseño. ¿Por qué es importante un EOM correcto? Un EOM correcto garantiza uniformidad, evita bordes difusos, mejora la durabilidad de la pantalla y reduce mermas por exceso o falta de tinta.

¿Qué significa realmente el EOM?

El EOM se obtiene al restar el espesor del tejido seco al espesor total de la pantalla emulsionada.

EOM (%) = (espesor de la emulsión / espesor del tejido) × 100

Por ejemplo, una malla de 40 µm con una capa total de 50 µm tiene un EOM del 25%.

los estándares europeos de serigrafía , los valores recomendados son:

- Tejidos finos (77–150 hilos/cm): EOM del 8–12%

- Tejidos gruesos (32–77 hilos/cm): EOM del 15–25%

¿Por qué se debe medir el EOM?

Un control riguroso del EOM con un medidor de espesor de capa permite:

- Garantizar consistencia entre pantallas del mismo diseño.

- Ajustar correctamente los parámetros de exposición.

- Controlar el depósito de tinta y su espesor final. Mayor cobertura de la tinta.

- Detectar irregularidades en la aplicación de emulsión o en la rugosidad del tejido.

- Mayor definición al momento de imprimir

Sin medición objetiva, el control del EOM queda sujeto a la percepción visual o al “ojo del grabador”, generando variaciones entre tirajes de producción disminuyendo la productividad de la planta.

Rugosidad y EOM: el equilibrio invisible

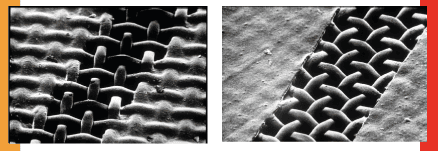

Las imágenes microscópicas muestran claramente dos casos:

- Izquierda: una seda con EOM bajo y superficie irregular. La tinta no fluye uniformemente y se pierde definición.

- Derecha: un EOM bien controlado, con capa uniforme y malla recubierta sin excesos. El resultado: mayor nitidez y menor consumo de tinta.

La rugosidad del tejido actúa como base sobre la cual la emulsión debe formar una película uniforme. ¿Qué pasa si emulsiono con un EOM bajo? Si se emulsiona sin suficiente espesor (EOM bajo), los picos de los hilos quedan expuestos y dificultan la liberación de tinta. ¿Y si exagero el EOM? Si se exagera (EOM alto), los detalles finos se pierden.

Beneficios técnicos de controlar el EOM

- Mejor definición de bordes y líneas finas

- Mayor uniformidad de color entre pasadas

- Reducción del efecto moiré

- Menor desgaste de la rasqueta

- Mejor registro entre colores

- Aumento de la vida útil de la pantalla

Guía práctica para medir el EOM

Paso | Descripción | Parámetro sugerido |

1 | Limpie y desengrase la pantalla seca | Evita lectura errónea |

2 | Mida el espesor del tejido solo (sin emulsión) | Ej. 40 µm |

3 | Mida el espesor de la pantalla emulsionada y seca | Ej. 50 µm |

4 | Calcule el porcentaje EOM | (50–40)/40 × 100 = 25% |

5 | Registre los valores por tipo de malla | Base de control interno |

👉 Usa un medidor de espesor tipo UNI-T UT343D o similar, que funciona con tecnología magnética para capas no metálicas sobre sustratos metálicos.

💡 Tip Profesional Maxiprint

Mantén una relación EOM del 20% como punto de partida para estampas textiles con tintas al agua o plastisoles. Verifica cada lote de emulsión y mantén constante la técnica de aplicación (número de pasadas, lado de malla, viscosidad).

Resultados esperados

- Reducción de hasta 30% en variación de tono entre tirajes.

- Menor tiempo perdido por baja definición o cubrimiento de la tinta.

- Aumento de productividad (OEE) gracias a menos reprocesos.

Checklist técnico

- Medir EOM con cada nueva pantalla.

- Mantener registros por tipo de malla.

- Calibrar el medidor de espesor mensualmente.

- Correlacionar EOM con exposición y definición.

En resumen

El EOM es la “huella dactilar” de cada pantalla. ¿Por qué es importante medir el EOM? Medirlo asegura estabilidad, reduce mermas y estandariza la calidad. ¿Qué define una serigrafía profesional? Una serigrafía profesional no solo se define por el color o la tinta, sino por la precisión técnica con la que se controla la emulsión.

Estandariza tu EOM con Maxiprint y alcanza:

✅ Menor consumo de tinta

✅ Menos mermas y mayor repetibilidad

✅ Definición constante

No necesitas comprar instrumentos de medición. Maxiprint lleva los equipos y el conocimiento técnico a tu planta, te entrena y te deja un sistema de control EOM totalmente implementado